| Een onderdeel van T&T is de knelpuntenanalyse. In deze tekst krijg je een overzicht van mogelijke problemen in de tracering. Je leert hoe je deze problemen kunt benaderen en je leert een methode voor het uitvoeren van een knelpuntenanalyse. |

| |

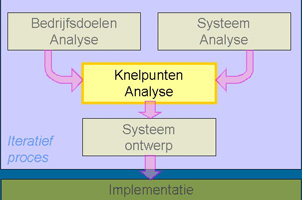

| Knelpuntenanalyse is een onderdeel van T&T |

|

Waarom knelpuntenanalyse?

|

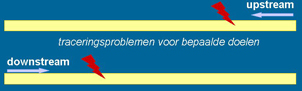

| Het doel van de knelpuntenanalyse is: vaststellen waar knelpunten optreden. Je kunt voor elk van deze knelpunten een aantal alternatieve oplossingen bedenken en deze oplossingen evalueren. Met behulp van deze oplossingen kun je in de volgende fase een T&T-systeem ontwerpen, waarmee de doelstellingen wel kunnen worden gerealiseerd. Een knelpunt kan andere problemen verderop (downstream) of verder terug (upstream) in de keten verbergen. |

| |

| Een knelpunt kan worden veroorzaakt door problemen upstream of downstream in de keten |

|

| Processen kennen typische zwakke plekken. Typische knelpunten zijn: |

| Registratie vindt niet voldoende plaats. |

| Procesparameters worden niet voldoende bijgehouden. |

| Detailniveau van de informatie is onjuist. |

| Zwakke plekken in de proces- en informatiestroom: continue processen, join/split-processen en transfermomenten. |

| |

| Wie is wanneer verantwoordelijk voor het product? |

|

|

Knelpunt

|

T&T-eis

|

Mogelijke oplossing

|

|

Registratie vindt niet voldoende plaats

|

Alle producten moeten geregistreerd worden

|

Bijvoorbeeld het toevoegen van registratiepunten

|

|

Procesparameters worden niet voldoende bijgehouden

|

Je moet de kwaliteit kunnen bepalen.

| |

|

Detailniveau van de informatie onjuist

|

Het moet duidelijk zijn wat er tussen input en output gebeurt

|

Aanpassen procesinformatie: black box wordt white box; je houdt bij wat er in elke stap gebeurt.

|

| |

Aanpassen productinformatie: niet van toepassing

|

| |

Herontwerpen deel proceslay-out

|

|

Zwakke plekken in proces- en informatiestroom

| | |

|

Continue processen

|

Je moet weten van welke plaats een product komt, bijvoorbeeld in geval van een besmetting in een gemengde partij melk.

|

Registreren van procestijden. Op die manier kun je zien wanneer een product is aangeleverd en welke invloed het heeft op de output

|

|

Join/split-processen

|

Nieuwe fysieke ident moet goed gekoppeld zijn aan oude, verdwenen idents, omdat er anders een breuk in de informatiestroom zit

| |

|

Transfermomenten

|

Overdracht van verantwoordelijkheid

Issue 1: wie is wanneer verantwoordelijk voor het product?

Issue 2: wat gebeurt er met tracering als de teler zijn producten administreert met code 1 t/m 120, en de importeur met code A t/m Z?

| |

Hoe vinden we de knelpunten?

|

| Knelpunten kunnen volgens een stappenplan worden gezocht. Knelpuntenanalyse is een iteratief (zich herhalend) proces. Je moet na elk opgelost probleem kijken of je alle problemen hebt opgelost. Stap 1 tot en met 6 is de eerste cyclus. Als je deze hebt doorlopen, begin je opnieuw met het zoeken van knelpunten voor alle operationele doelen. Als je alle knelpunten hebt gevonden en opgelost, ga je verder met stap 7. |

| |

| Voeg een registratiepunt toe en registreer welke potten van welke machine komen |

|

|

Stap

|

Handeling

|

Voorbeeld uit pindakaascase

|

|

1

|

Operationele doelen ordenen (welke is het belangrijkst)

|

Operationele doelen zijn:

Zorg dat er alleen GMO-vrije ingrediënten worden gebruikt (GMO = genetisch gemodificeerd organisme)

|

| |

Zorg dat je per herkomstland kunt achterhalen in welk potje de pinda’s terecht zijn gekomen

|

|

2

|

Alle doelen “terugrekenen” tot het eerste knelpunt

|

Terugrekenen GMO-doel: hiervoor moet je de herkomst van de pinda’s kunnen traceren

|

|

3

|

Selecteer het eerste knelpunt

|

We weten niet waar de productstroom vandaan komt! We hebben het eerste knelpunt gevonden

|

|

4

|

Formuleer oplossingen voor het knelpunt

|

1. Voeg een registratiepunt toe en registreer welke potten van welke machine komen

|

| |

2. Vervang alle machines door 1 grote machine, zodat de pindakaaspotten altijd uit dezelfde machine komen

|

| |

3. Geef elke machine een eigen kleur pindakaaspotten en achterhaal daarmee de afkomst

|

|

5

|

Evalueer deze oplossingen

|

1. Voeg een registratiepunt toe en registreer welke potten van welke machine komen

(Eenvoudig te realiseren, zonder al te veel kosten)

|

| |

2. Vervang alle machines door 1 grote machine, zodat de pindakaaspotten altijd uit dezelfde machine komen

(Vereist een grote investering en kan op termijn een capaciteitsprobleem opleveren)

|

| |

3. Geef elke machine een eigen kleur pindakaaspotten en achterhaal daarmee de afkomst

(Goedkope oplossing, maar gaat mis als per ongeluk de verkeerde kleur potten wordt gebruikt: risico!)

|

|

6

|

Oplossing kiezen en in proces- en informatieanalyse wijzigen

|

Kies de beste oplossing: in dit geval oplossing 1

|

|

7

|

Zijn alle doelen geheel gerealiseerd? Lever dan proces- en informatieanalyse voor het uiteindelijke systeem op.

| |

|